CNC加工不锈钢:技术突破与应用实践

©伯丰 2025-05-13 赞

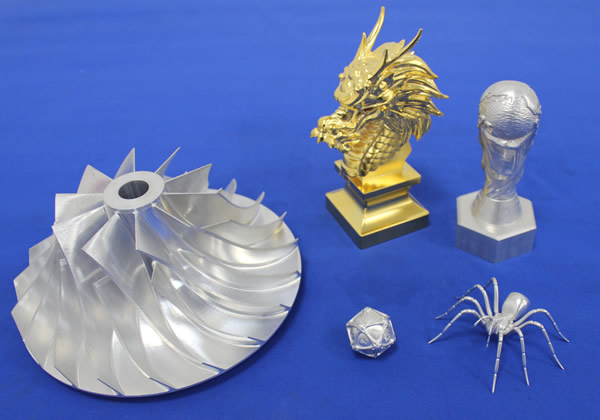

在现代制造业中,不锈钢凭借其优异的耐腐蚀性、高强度及美观性,成为航空航天、医疗器械、汽车制造等领域不可或缺的材料。然而,其高强度、高韧性及低导热性的特性,也为CNC加工带来诸多挑战。如何实现不锈钢的高效、高精度加工,成为行业关注的焦点。

一、不锈钢材料特性与加工难点

不锈钢是指在大气和淡水等弱腐蚀介质中不生锈的钢,其种类繁多,常见的304、316等奥氏体不锈钢在加工时会因加工硬化现象显著,导致切削力大幅增加,刀具磨损加剧。同时,不锈钢导热系数低,仅为碳钢的1/3 - 1/4,切削过程中产生的热量难以散发,致使刀具温度急剧升高,加速刀具磨损,降低刀具使用寿命。此外,不锈钢的高韧性使得切屑不易折断,易缠绕在刀具和工件上,影响加工表面质量,甚至引发加工事故 。

二、CNC加工不锈钢的工艺优化

(一)刀具选择

刀具材料的选择对加工不锈钢至关重要。硬质合金刀具凭借其高硬度、耐磨性和耐热性,成为加工不锈钢的常用选择。涂层刀具通过在硬质合金刀具表面涂覆TiN、TiAlN等涂层,可显著降低刀具与切屑之间的摩擦系数,提高刀具的抗磨损能力和切削性能。陶瓷刀具虽然硬度极高,但脆性较大,适用于高速精加工场景。在刀具几何参数方面,增大刀具前角可减小切削力,降低切削热的产生;适当减小后角能增强刀刃强度,防止刀具崩刃;采用螺旋角较大的立铣刀,有助于改善排屑性能。

(二)切削参数调整

合理的切削参数是保障加工质量和效率的关键。切削速度不宜过高,过高的切削速度会使切削温度迅速升高,加剧刀具磨损;但也不能过低,否则会导致加工硬化严重,一般选择50 - 80m/min较为合适。进给量应根据刀具直径和工件材料特性进行调整,通常在0.08 - 0.2mm/r之间。背吃刀量则需综合考虑加工余量和刀具承载能力,粗加工时可适当加大背吃刀量,以提高加工效率;精加工时背吃刀量应控制在较小范围,保证加工精度和表面质量 。

(三)冷却润滑策略

有效的冷却润滑能够降低切削温度,减少刀具磨损,改善切屑形态。传统的切削液冷却方式虽然能起到一定的冷却润滑作用,但存在环境污染和健康危害等问题。高压冷却技术通过高压喷射切削液,可将切削液直接输送到切削区域,增强冷却和排屑效果。微量润滑(MQL)技术以压缩空气为载体,将少量润滑油雾化后喷入切削区域,既能满足润滑需求,又能减少切削液的使用,符合绿色加工理念。

三、典型案例分析

在某医疗器械制造企业中,需要加工不锈钢医用器械零件,对表面粗糙度和尺寸精度要求极高。通过采用涂层硬质合金刀具,优化切削参数,将切削速度控制在60m/min,进给量设定为0.12mm/r,背吃刀量0.5mm,并结合微量润滑技术,成功解决了加工硬化和表面质量问题。加工后的零件表面粗糙度Ra值达到0.8μm以下,尺寸精度符合±0.01mm的设计要求,生产效率较以往提高了30% 。

四、未来发展趋势

随着制造业向智能化、绿色化方向发展,CNC加工不锈钢技术也将不断创新。新型刀具材料的研发,如纳米复合涂层刀具、超硬刀具等,将进一步提升刀具性能。人工智能技术的应用,可实现切削参数的智能优化和刀具状态的实时监测。绿色加工技术,如干切削、低温切削等,将逐渐成为主流,减少对环境的影响。

CNC加工不锈钢是一项极具挑战性的技术,通过对刀具、切削参数和冷却润滑等工艺的优化,结合实际生产案例的经验积累,能够有效提高加工质量和效率,东莞市伯丰快速成型技术有限公司就是这样一家企业。未来,随着新技术的不断涌现,CNC加工不锈钢技术将迎来更广阔的发展空间,为制造业的高质量发展提供有力支撑。